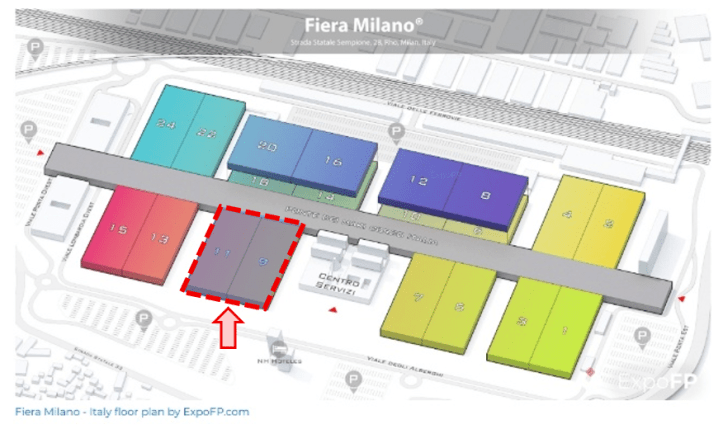

2025年9月16日(火)~19日(金)の4日間、イタリア・ミラノ市内の展示会場にて、ガラス業界向けの国際展示会であるVITRUM 2025が開催されました。公式発表によれ200社を超える企業が参加、うち約30%は海外からの参加となりました。

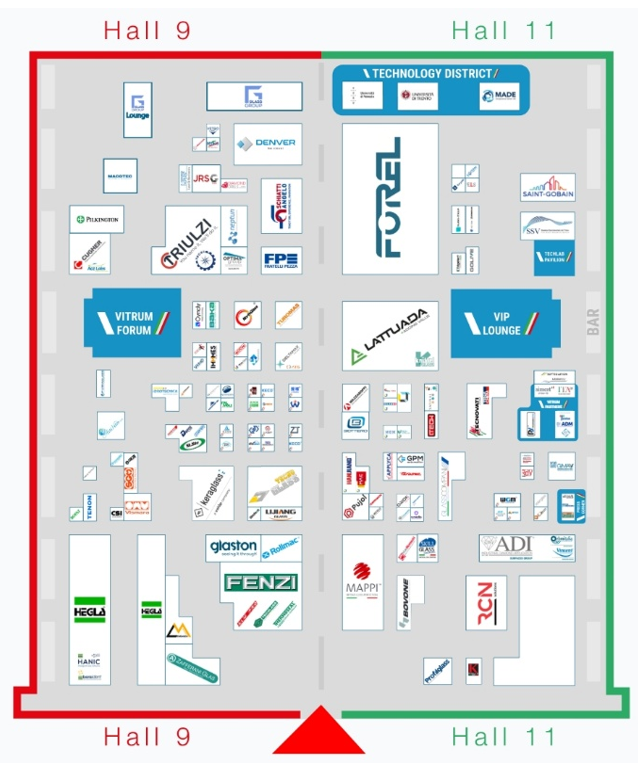

(Hall 9、Hall 11)

◆VITRUMとは?

VITRUMは、主に板ガラス・瓶ガラス加工に関連した設備、ソフトウェア、副資材メーカーなどが出展を行う国際展示会で、2年に一度イタリア・ミラノ市内の展示会場(Fiera Milano Rho)で開催されています。本展示会はGIMAV(イタリアのガラス加工設備、材料、製品メーカー協会)によって出資された非営利団体によって運営されており、今年で24回目の開催となりました。

今回は、「イノベーションとデジタル化」「市場と国際化」「持続可能性と脱炭素化」「トレーニングと新たな専門的職業機会」といったテーマを軸に講演や討論会が行われ、来場者の興味を引きました。

株式会社TGMは本展示会に参加し、TGM wayでは現地の様子をVITRUM 2025特集として、 4回に分けてお届けいたします。

◆TGM WAY VITRUM特集(予定)

第1回:FENZI グループ、PROFILGLASS社

第2回:FOREL社、LITESENTRY社、SOFTSOLUTION社

第3回:BOTTERO社、DELTAMAX社、OPTIMA社、加工ツール各社

第4回:NEPTUN社、FILTRAGLASS社、SKILGLASS社、IMMMES社、MISTRELLO社、アジア企業各社

特集第2回では、FOREL社、LITESENTRY社、SOFTSOLUTION社をご紹介いたします。

FOREL社(Hall 11 Stand M01 S14)

FOREL社は1976年創業のイタリア・ヴェネチア近郊に本社工場を有する複層ガラス製造ライン・自動化・省人化技術を得意としたガラス加工設備メーカーです。「Made in FOREL」 のコンセプトの下で開発された産業用および住宅用ガラス分野における最先端の機械の自動化技術を展示しました。

ハイテク複層ガラスライン

熱可塑性樹脂スペーサー(TPS)の新たなイノベーションによって強化された複層ガラスラインです。幅20mmを超える熱可塑性樹脂スペーサーの塗布と、加工中の熱可塑性樹脂スペーサーの形状の維持および完成した複層ガラスの荷降ろしから仕分け・保管までを自動で行うという3つの生産ニーズを満たすために開発された技術ソリューションを昨年のGLASSTEC 2024に続き披露しました。

これらのシステムには、インラインバッファ制御システムとスペーサーを再調整するダイナミックローラーおよび自動アンローディングシステムという3つの重要な要素が含まれています。

インラインバッファ制御システムは、熱可塑性樹脂スペーサーを自然冷却する中間休止ステーションで、プレス前に冷却、安定化させることができ、変形を防止し、スペーサーの位置合わせを確実に行い材料の寸法安定性を向上させます。これにより、加工がよりスムーズになり、ガラス表面への密着性が向上します。

ダイナミックローラーはインラインバッファの下流に配置されており、搬送工程で発生する可能性のあるスペーサーの水平方向のズレや歪みを自動的に補正します。これにより、スペーサーの形状(プロファイル)や位置が理想的な接合面に整えられ、後工程での安定した組み付けが可能となります。

このダブルシステムにより、幅25mmまでの熱可塑性樹脂スペーサーの管理が可能となり、建築ガラス、高性能サーマルドアといった高機能建材の製造や設計において、新たな応用の可能性が広がります。

ダイナミックローラー(写真手前)

自動アンローディングシステムは、完成した複層ガラスの荷降ろし、仕分け、保管までを自動化するもので、手作業を介さずに効率的な物流管理を実現します。

特許取得済みの専用サポートにより、二次シールの硬化工程中でも複層ガラスを垂直に搬送できる構造となっており、変形リスクを抑えながら安定した処理が可能です。

これにより、注文ごとの管理がスムーズになり、生産フロー全体の最適化と工場内のスペース活用にも貢献します。

この自動アンローディングシステムは、FOREL社が目指す完全自動化の一環として位置づけられており、ガラス製造現場の生産性向上と省力化に寄与する重要なソリューションとして注目を集めました。

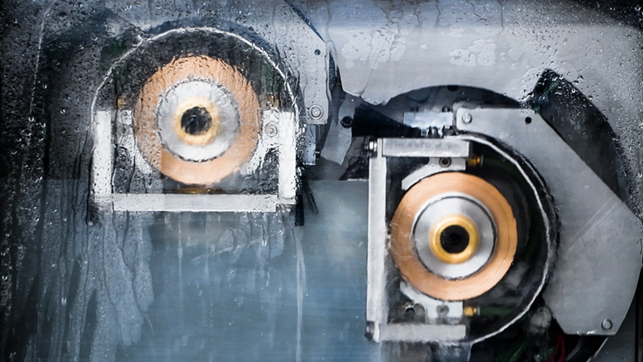

縦型自動研磨機(型式:FG)

展示会では、新型の縦型自動研磨機(型式:FG)が発表されていました。当機種では、糸面取り(シーミング)と粗ずり研磨の両方を同一サイクル内で同時に処理できる構造が採用されており、2つの独立したヘッドがそれぞれダブルスピンドルを備え、搬送されるガラスのエッジに沿って並行加工を行っていました。

この仕組みにより、高速かつ連続的な統合工程が可能となり、ライン全体の生産バランスが改善されている様子が印象的でした。装置は複層ガラスラインの開始位置に組み込むことも可能で、単体機としてソーティングシステムに直接供給することもできる設計でワークフローの最適化、サイクルタイムの短縮、そしてエッジ品質の安定した向上を一貫して実現する強化ソリューションとして紹介されており、一貫して実現する強化されたソリューションに来場者も関心を寄せていました。

SOFTSOLUTION社 – LITESENTRY社(Hall 11 Stand J30 J34)

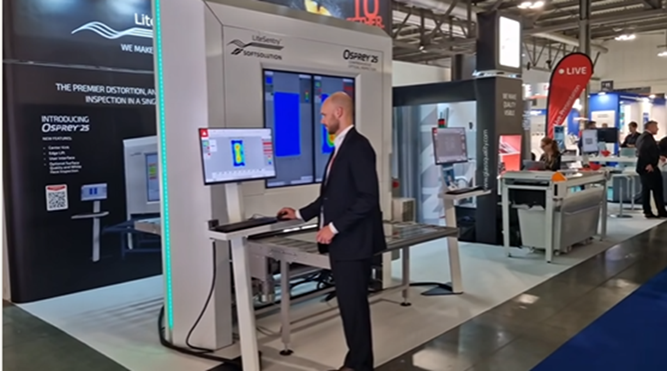

SOFTSOLUTION – LITESENTRY社は、BOWSCANNER、LINESCANNER、OSPREY 25などの革新的なソリューションを通じて、品質管理の最適な検査で高精度な製品の検査装置を公開しました。

LITESENTRY社(Hall 11 Stand J30 J34)

LITESENTRY社は1999年に米国でガラスの検査装置専業メーカーとして創業以来、ガラス加工産業向けの検査・測定に関する高度な問題を解決する技術を開発してきました。LITESENTRY社の測定ツールは、自動化された正確な100%オンラインによる板ガラスの検査を世界中のガラス加工産業に提供しており、工程管理、ガラス検査、効率、品質を向上させる原動力となっています。

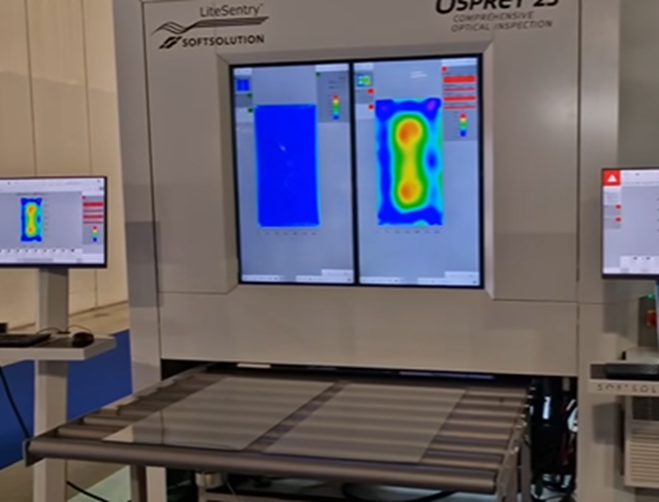

GLASSTEC 2024で評判を呼んだ大型モニターを搭載したOSPREY 10 COMPLETEをさらに改良したOSPREY 25を出展しました。強化ガラス製造工程のオペレーターは検査結果を明確に認識、共有することが可能となり、不良状態(ディストーション(歪み)とアニソトロピー(異方性)の検査が継続する場合は即座にパラメーターの見直しをすることが可能となる他、ホワイトヘイズ(白色の曇り)の検知ができるようになるなど、多くの利点がありました。

SOFTSOLUTION社(Hall 11 Stand J30 J34)

SOFTSOLUTION社は2000年にオーストリアで創業しました。ガラス産業向けの自動品質保証システムの開発、製造で世界ナンバーワンの企業であり、20年以上にわたって安定性、操作の安全性、高性能技術を提供しています。

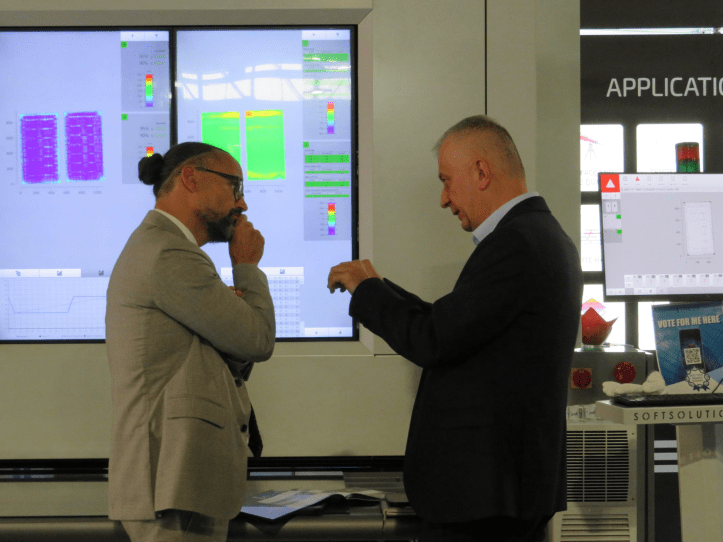

LINESCANNER(単板、複層ガラス、自動車用ガラスなどの品質検査装置)

LINESCANNERの検査システムが実際に稼働している様子を体験することができました。この装置は、単板ガラスや複層ガラス、自動車用ガラス、加工ガラスなど、さまざまな透明板ガラス製品に対応しており、品質管理の工程を一括して合理化するために設計された包括的なソリューションとして紹介されていました。

ガラスの表面やエッジに生じる不適合、寸法の誤差などを高精度で検出、分析する機能を備えており、製造された全てのガラスが一定の品質基準を満たすよう、リアルタイムで管理されている点が印象的でした。特に、製造ライン上での連続検査が可能なため、工程の中断なく品質を確保できる仕組みが現場の効率化に大きく貢献しているように感じました。

この最先端技術を製造工程に導入することで、品質管理の精度が高まるだけでなく、検査結果の蓄積による継続的な改善、トレーサビリティの実現や顧客満足度の向上にもつながるという説明があり、現場の課題解決に直結する実用性の高いシステムであることがよく伝わってきました。

BOWSCANNER(合わせガラスおよび強化ガラスの反りなどの検査装置)

BOWSCANNERの実機が紹介されており、合わせガラスや強化ガラスを扱うガラス加工業界向けに特化した最先端の検査装置として注目を集めていました。ガラス全体の反り(BOW/ボウ)を高精度で検出する機能を備えており、製品の変形によるリスクを事前に回避することで、生産効率の向上に直結するソリューションとして紹介されていました。

LINESCANNERとのシームレスな統合が可能である点と、単体のスタンドアローンシステムとしても柔軟に運用できる構成です。

これにより、既存の検査ラインに組み込む場合でも、新規導入でも、現場のニーズに応じた対応が可能となっていました。

実際のデモンストレーションでは、反りのある板ガラスがリアルタイムで検出、選別されており、品質保証の精度が高まるだけでなく、長期的には生産品質と生産量の両面で大きな改善が期待できることがよく伝わってきました。ガラス加工現場における工程管理の高度化と、歩留まり向上への貢献が明確に示されていた印象です。

以下画像をクリックしていただくとウェブサイトにアクセスいただけます

本記事に関する問い合わせ先

株式会社TGM 営業部

TEL: 03-6261-1260 MAIL: general@tgm-japan.com